Le ban et l’arrière ban de la fabrication additive en France, en Europe et même aux États-Unis, se sont retrouvés au centre de congrès de Labège, à Toulouse, les 3 et 4 décembre, pour évoquer les applications de cette technologie aux secteurs de l’aéronautique et du spatial. Organisé sous l’égide d’Aerospace Valley, ce forum, qui connaissait sa première édition, est appelé à se renouveler de manière régulière.

Avec les secteurs automobiles et médicaux – surtout dentaire – l’aéronautique et l’espace sont l’un des principaux marchés porteurs pour la fabrication additive, sous toutes ces formes, rappelle Guillaume Mouhat, directeur général du cabinet de conseil A3DM. « La technologie est encore en phase de maturation et le marché en phase de structuration », estime-t-il.

Après avoir connu une grande phase de désillusion en 2016-2017, lorsque la fabrication 3D a révélé qu’elle pouvait résoudre nombre de problèmes mais n’était pas la panacée industrielle que certains auraient voulu y voir, celle-ci se taille son domaine au sein des autres moyens de productions plus classiques : forgeage, usinage, moulage ou autres. Les dernières années ont également vu l’impression de polymères reprendre du poil de la bête après avoir été largement éclipsée par les technologies pour l’impression métallique.

Le marché européen se caractérise par un grand nombre d’industriels, chacun choisissant ses propres objectifs sans réelle concertation ni supervision, alors qu’en face la Chine et les États-Unis privilégient des approches nationales coordonnées avec de grands acteurs industriels. Ainsi, Safran et Dassault ont chacun lancé leur propre initiative.

Le marché en chiffres

Selon l’édition 2019 du rapport annuel du consultant américain Wohlers Associates, spécialiste de la fabrication additive, le secteur a représenté un chiffre d’affaires de plus 10 Md$ en 2018, soit une croissance de 62 % en deux ans. Le secteur des gros équipements industriels représente 19,8 % de ce marché, talonné par l’automobile (19,6 %) et l’aérospatial (17,7 %). Selon un autre cabinet de conseil, Market Research Future, le nombre d’entreprises et de fournisseurs certifiés pour la fabrication 3D dans l’aéronautique et le spatial a crû de 23 % entre 2017 et 2018 et cette progression devrait rester au dessus de 20 % par an au moins jusqu’en 2023.

Ce marché reste dominé par l’Amérique du Nord, qui en représente 39 %, suivie par l’Europe à 24 %, bientôt rattrapée par l’Asie-Pacifique à près de 21 %, mais en croissance rapide.

Introduction dans la production

Initialement confinée au prototypage rapide, la fabrication additive est en passe de devenir une filière de production à part entière.

« Le nombre de pièces produites par Airbus est passé de quelques douzaines en 2017, à quelques centaines en 2018 et se compte en milliers en 2019 », explique Jérôme Rascol, directeur de la Plateforme ALM (Additive Layer Manufacturing) chez Airbus. « Cette année nous produisons 70 000 pièces, de 100 à 200 modèles qualifiés ». Parmi celles-ci, des loquets de portes pour les A350, qui demandaient autrefois l’assemblage de dix éléments, sont produits d’une seule pièce chez Airbus Helicopters à Donauwörth, en Bavière. « L’an prochain nous qualifierons de grandes pièces en titane ».

L’avionneur se tourne aussi vers l’impression de pièces polymères pour faciliter la personnalisation des cabines de ces appareils.

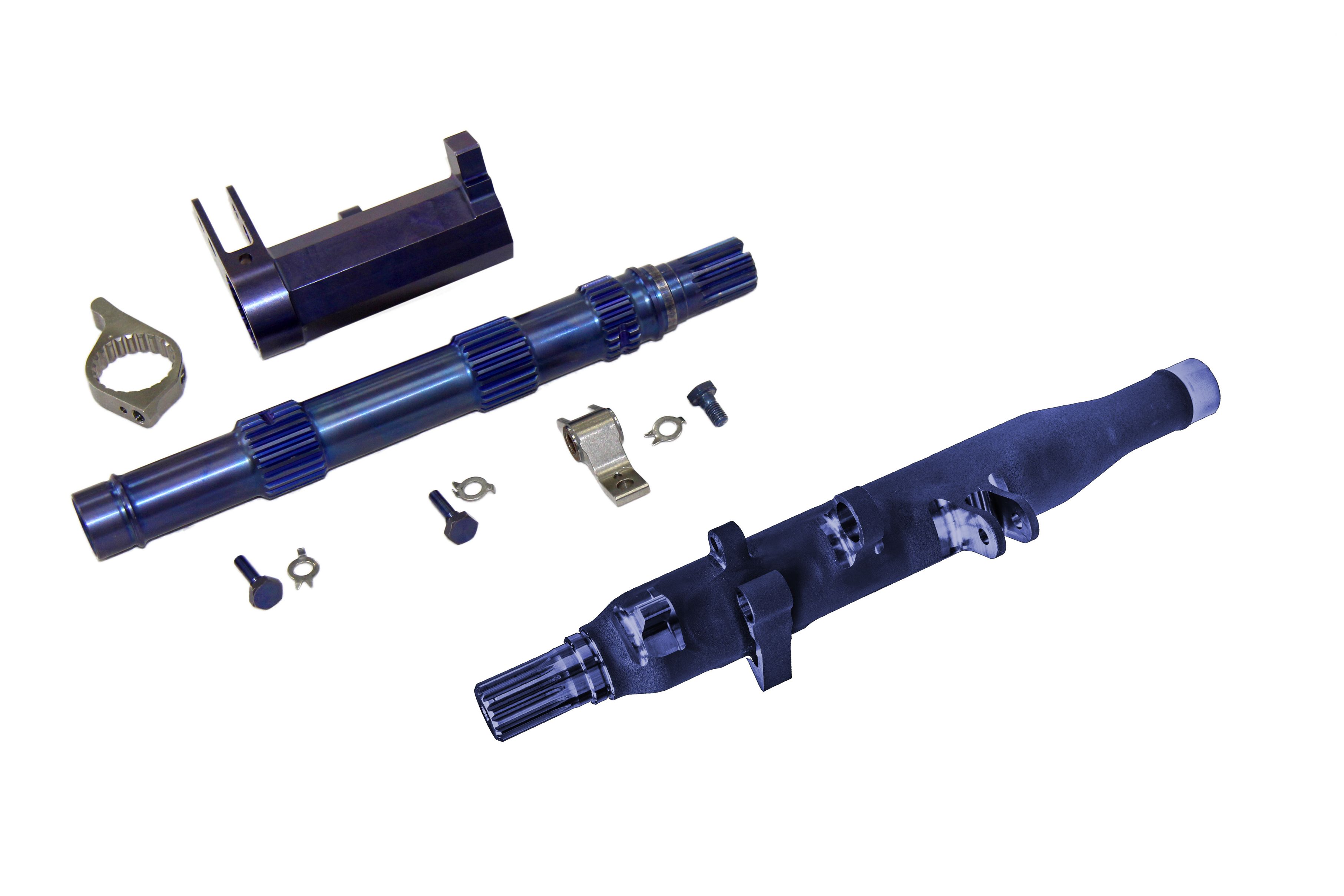

Chez Safran, douze modèles de pièces ont été certifiées pour la production et volent actuellement sur des moteurs opérationnels. « Nous comptons passer à 200 d’ici 2022 » annonce François Xavier Foubert, directeur de la future usine de fabrication additive dont Safran a démarré la construction au Haillan, près de Bordeaux. Ce site emploiera une centaine de personnes à partir de 2021 et produira des pièces métalliques et en polymères. Elle appliquera plusieurs technologies différentes dont la fusion sélective par laser (SLM) qui permet déjà de fabriquer des injecteurs de carburant et des tourbillonneurs de chambres de combustion pour les turbomoteurs Arrano et Ardiden 3 de Safran Helicopter Engines, ou le groupe de lubrification du moteur Leap 1A, fabriqué chez Safran Aero Boosters.

Le motoriste est également intéressé par le recours à la fabrication additive pour faciliter la MRO, en limitant le stock de pièces susceptibles d’être réalisées à la commande, voire en facilitant la reproduction de pièces anciennes qui pourraient ne plus être disponibles.

Maîtrise des procédés

Dassault Aviation se prépare lui aussi à ouvrir sa chaîne dédiée à Argonay, au nord d’Annecy, où il dispose d’une usine dédiée jusqu’ici aux servocommandes où l’on usine des pièces en aluminium et en titane. La transition vers la fabrication additive doit permettre de réduire les coûts et les masses.

Pionnier de la fabrication additive depuis 2005, l’avionneur a démarré avec des petites séries pièces non structurelles en polymères sur sa gamme d’avions d’affaires avant de passer sur des pièces structurelles métalliques. « Il y avait cinquante pièces imprimées en titane sur le drone Neuron », rappelle Gilles Surdon, directeur de l’ingénierie et des simulations de procédés chez Dassault Aviation.

« Nous nous sommes aperçus que nous devions maîtriser l’ensemble de la chaîne, de la conception à la fabrication et au traitement et c’est la raison de l’implantation à Argonay car le site était déjà spécialisé dans les micro-usinages et les traitements de surface », explique Gilles Surdon. L’un des objectifs de Dassault est aussi de convertir sa chaîne de sous-traitance.

La certification reste problématique

L’un des grands problèmes auxquels sont confrontés les industriels aéronautiques est la certification par les autorités de régulations des pièces réalisées par fabrication additive, et pour lesquelles les réglementations actuelles peuvent ne pas être adaptées. « Nous travaillons avec l’EASA et la FAA sur la question », expliquent en cœur les avionneurs et motoristes. Les industriels doivent à la fois démontrer les performances des pièces, garantir leur caractéristiques mécaniques et la reproductibilité de leur fabrication.

Cela pose aussi la question de la vérification des pièces produites par contrôle non-destructif. Le coût prohibitif de la tomographie rend son application non rentable pour des volumes de production importants.

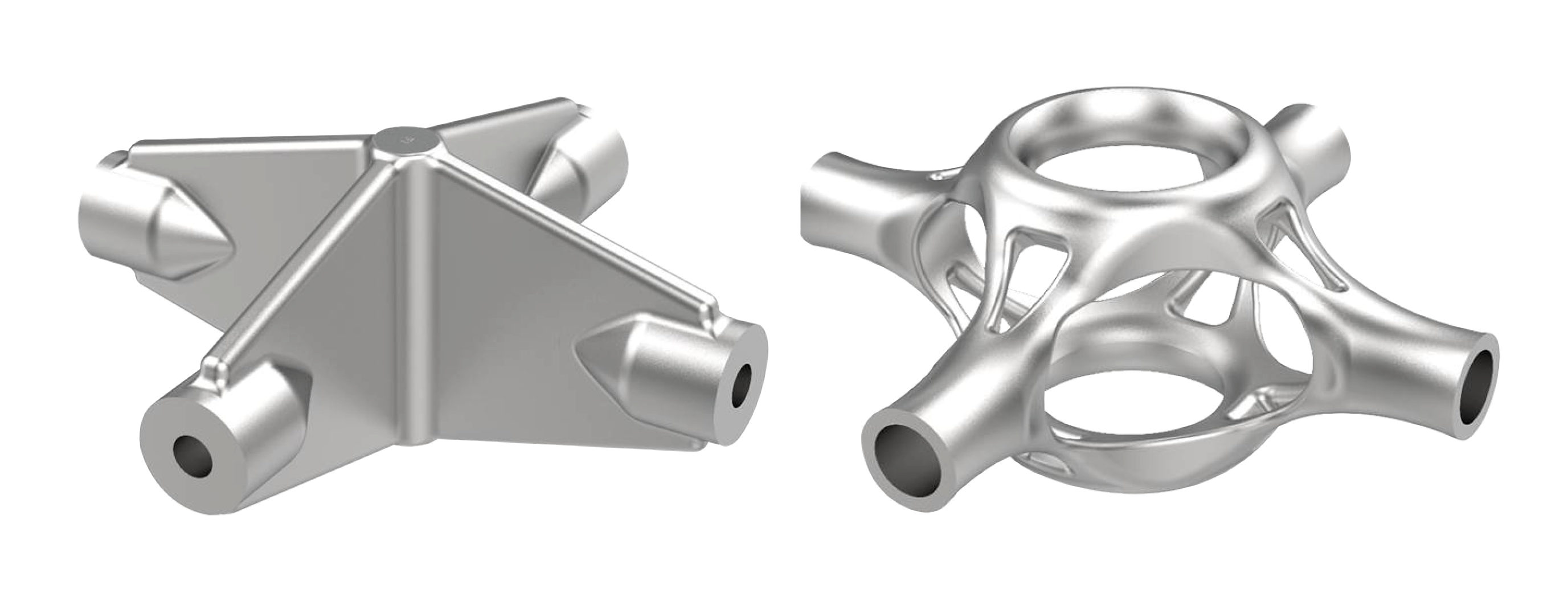

Chez ArianeGroup, la recherche de gain de masse est un enjeu encore plus important, et elle s’accompagne d’une recherche intensive de réduction des coûts. « La fabrication additive nous permet de réduire la masse et le complexité des pièces, et donc au final leur coût », résume Guy Larnac, ingénieur matériaux et procédés chez ArianeGroup. « Nous avons commencé par reproduire les pièces à l’identique avant d’engager des améliorations progressives ». Une croix de cardan pour moteur Vulcain a ainsi été entièrement recalculée par MMB Volume-e qui possède un des plus grands parcs de machines à fabrication additive de France à Blangy-sur-Bresle, près de Rouen.

Comme chez Dassault, il est apparu important pour le maître d’œuvre d’Ariane de maîtriser les procédés technologiques pour être à même de mieux spécifier les besoins, ce qui a conduit à rapprocher les bureaux d’études de la production.

Traitement après l’impression

De même, comme chez l’avionneur, se pose toutefois le problème du traitement de surface et du contrôle de la finition des pièces métalliques, qui représente environ un quart du cout de la pièce. « Les pièces en Inconel sont très difficiles à contrôler », reconnaît Guy Larnac. Néanmoins, des pièces en aluminium, titane et Inconel produites par SLM seront introduites sur les Ariane 6 de production.

Réactivité technologique

La taille des machines actuelles limite celle des pièces qui peuvent être réalisées par fabrication additive. Une des options est de se doter de nouveaux modèles, de plus grande taille, mais avec cette taille la complexité de leur utilisation s’accroît aussi note Jérôme Rascols, d’Airbus : « Il faut parfois deux à trois ans pour que le personnel apprenne à s’en servir. » Les industriels imaginent donc de ne plus d’acheter les machines mais de les louer avec le personnel capable de les piloter.

Une autre difficulté reste la taille maximale des pièces, limitée à 500 x 500 mm par celle des machines. Cela n’a toutefois pas empêché un industriel américain, Relativity Space, de concevoir une imprimante spéciale, la « Stargate », pour réaliser directement les éléments structurels de son petit lanceur en cours de développement.

Au-delà des filières traditionnelles de production, la fabrication additive est également envisagée pour la réalisation de pièces ou de structures dans des milieux éloignés, comme la surface de la Lune ou de Mars. Les travaux de l’ESA sur l’utilisation des ressources lunaires (ISRU : In-Situ Resources Utilisation) sont déjà au cœur des concepts d’atterrisseurs lunaires expérimentaux.

Thomas Rohr, directeur de la section matériaux et procédés au sein du département mécanique de l’Estec, le centre scientifique de l’ESA, envisage même d’appliquer cette fabrication additive « exportée » à d’autres matériaux tels que les céramiques, voire les circuits électroniques.

Naissance d’une alliance régionale

Le 15 octobre, chez Aerospace Valley, six plateformes spécialisées dans la fabrication additive dans les régions Occitanie et Nouvelle-Aquitaine se sont regroupées au sein d’un partenariat pour développer la filière dans le sud-ouest de la France, où se concentre l’essentiel de l’industrie aéronautique et spatiale du pays. Les six membres de cette AddimAlliance sont AddimAdour, CEF3D de l’École nationale d’ingénieurs de Tarbes, FuturProd de l’université de Bordeaux, l’Institut Clément Ader et l’IRT St Exupéry de Toulouse, et Pro3D de l’université de Montpellier.

Cette alliance a pour ambition d’accélérer la prise en compte de la fabrication additive par les bureaux d’étude, afin de créer un marché pour l’industrie régionale, et de coordonner les moyens, les programmes de recherche et les investissements. dans un premier temps les travaux porteront sur les métaux : nickel, titane, aluminium, cobalt, aciers inoxydables qui intéressent particulièrement le secteur aéronautique et spatial, mais aussi la pétrochimie, les transports, l’énergie, le médical, la défense, le nucléaire, voire la mode et le luxe. À sa création AddimAlliance représente plus de 100 personnes à temps plein, dont 33 thésards et post-doctorants.

Au sein d’AddimAlliance, l’IRT St Exupéry, qui emploie 20 personnes à plein temps, s’intéresse plus particulièrement à l’hybridation des structures et à la réparation des pièces par impression d’ajouts. Ses travaux sur les conséquences métallurgiques à l’intérieur de la matière, notamment avec des essais de fatigue, pourront jouer un rôle majeur dans l’application de la fabrication additive à la MRO aéronautique.

Cet article compte 1 680 mots.